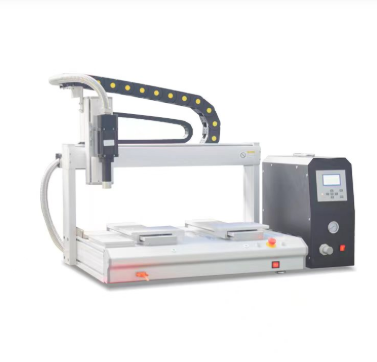

针对精密部件的清洗需求,真空型射频等离子清洗机(如NE-PE13F或PCE-3)是理想选择,其核心优势与适配性如下:

一、技术原理与精密清洗的适配性

等离子体作用机制

通过射频电源激发气体(如氧气、氩气)形成高密度等离子体,利用:物理溅射:离子轰击去除表面纳米级污染物(如油脂、颗粒);

化学刻蚀:活性自由基与有机物反应生成挥发性物质(如CO₂、H₂O);

表面活化:引入极性基团(如羟基、氨基),提升粘接或涂层附着力。

真空环境的必要性

精密部件(如半导体晶圆、光学镜片)对表面损伤极敏感,真空环境(10⁻¹~10⁻³ mbar)可:避免空气中的氧、水蒸气导致二次氧化;

确保等离子体均匀分布,防止局部过热或过度刻蚀。

二、典型机型与参数对比

| 腔体材质 | 铝合金(耐腐蚀) | 耐热石英玻璃(透光率高) |

| 腔体容积 | 13L(适配小批量精密件) | 约0.8L(微型部件专用) |

| 功率范围 | 100-500W(可调) | 6.8W-18W(三档切换) |

| 气体控制 | 支持氧气/氩气混合 | 单气体通入(需外接气路) |

| 温度控制 | 腔体温度≤60℃ | 满功率运行3分钟≤32℃ |

| 典型应用 | 半导体晶圆、MEMS器件 | 单晶材料外延薄膜预处理 |

三、精密清洗的核心优势

无损清洗能力

射频电源产生软等离子体,避免直流电源导致的电荷积累损伤;

低温运行(如PCE-3型≤32℃)防止热应力导致微结构变形。

纳米级精度控制

可调节功率密度(如10-100W/cm²)实现不同深度清洗;

支持脉冲模式,减少连续等离子体对敏感材料的冲击。

工艺复现性

真空系统与气体流量闭环控制,确保批次间一致性;

数据记录功能(如NE系列)满足半导体行业质量审计要求。

四、行业应用案例

半导体封装

场景:Flip Chip键合前去除焊盘氧化层;

效果:焊球结合力波动范围从±15%收窄至±5%,焊点开路缺陷率从500ppm降至5ppm。

医疗植入物

场景:钛合金人工关节表面活化;

效果:骨整合周期缩短6周,通过FDA Class III医疗器械验证。

光学器件

场景:MEMS传感器玻璃封装前处理;

效果:银浆附着力提升50%,避免焊点脱落。

五、选型建议

部件尺寸与产量

微型部件(如MEMS芯片)选PCE-3型(0.8L腔体);

中等尺寸精密件(如晶圆)选NE-PE13F(13L腔体)。

材料敏感性

高温敏感材料(如某些高分子)优先选低温机型(PCE-3);

金属/陶瓷部件可选高功率机型(如NE-Q05系列,功率达1kW)。

预算与扩展性

实验室研发选台式设备(如NE-PE02,参考价约15万元);

产业化产线选模块化真空系统(如Diener Tetra系列,支持腔体扩展)。