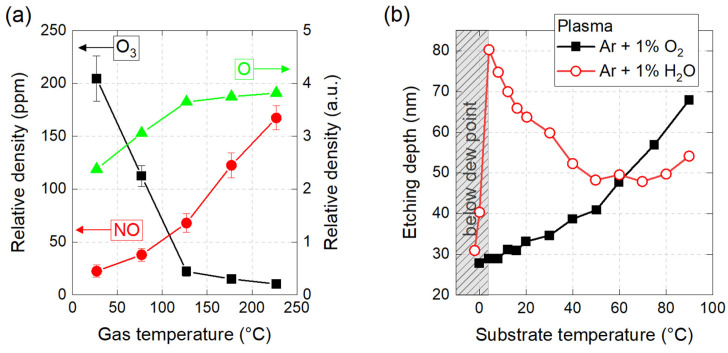

气体温度是反应性等离子体的关键决定因素,而反应性等离子体又会影响表面活化过程的效率。例如,在环境空气的冷等离子体中,臭氧产生主要发生在 30 °C 时,如图 a 所示。相反,当温度超过200 °C时,观察到大量氮氧化物(NO、NO2)的产生,而臭氧不再产生。因此,等离子体气体温度在产生的气态反应物质的性质中起关键作用(这里是 NOX 与 O3),并随后影响使聚合物表面功能化的化学基团的性质。

图 a

(a) 等离子体气体温度对通过直读光谱 (O) 或气管检测器 (NO, O3) 测量的活性氧相对密度的影响 。(b) 衬底温度对 1% 水氩气 (Ar + 1% H2O) 和含 1% 氧的氩气 (Ar + 1% O2) 等离子体处理的 PS 薄膜蚀刻深度的影响。

建议在等离子体气体温度中找到最佳平衡,该温度必须足够高以促进表面活化过程,同时保持足够低以避免聚合物热降解。例如,在HDPE表面,较高的温度有利于低分子量材料的选择性磨损,从而改变表面形貌。在PET的情况下,提高等离子体气体温度会促进表面活化能,但建议的阈值为70 °C。考虑到这一点,只有当温度从 35 °C 增加到 70 °C 时,WCA 值从 65° 下降到 45° 才能改善润湿性。 精细控制和降低气体温度也可以通过创新专用等离子体源来实现,例如液膜DBD(LF-DBD)。在相似的实验条件下,将分别在 180 °C 和 300 °C 下运行的 LF-DBD 和传统 DBD 进行比较,暴露于 LF-DVD 的 PTFE 样品显示出更少的表面损伤、更高浓度的含氮和含氧官能团以及低至 65° 的 WCA 值。

除了等离子气体温度外,衬底温度 (T衬底) 在改变聚合物的表面特性方面起着关键作用,尤其是在等离子体合成薄膜的蚀刻/沉积速率中。例如,Callahan(2001)报道,随着温度从100 °C上升到150 °C,在氧等离子体环境(400 mTorr,微波等离子体)中,聚对二甲苯-N的刻蚀速率从5 nm/min显著增加到70 nm/min。有趣的是,这些热效应可以变化甚至逆转,具体取决于等离子体气体的性质。图b 中显示了 PS 薄膜的刻蚀,其中 T衬底从 10 °C 上升到 100 °C,在 Ar-O2 等离子体中,刻蚀深度从 30 nm 增加到 67 nm,而在 Ar-H2O 等离子体条件下,该参数同时从 75 nm 降低到 55 nm。

此外,T基材会影响薄膜沉积过程的动力学,例如由常压等离子体射流 (APPJ) 沉积的 2-恶唑啉基聚合物涂层。在这种情况下,T衬底从 50 °C 增加到 100 °C 会使厚度从 84.8 nm 减少到 57.0 nm,因为解吸速率更高,表面迁移率更高,反应速率更高,消耗衬底上的沉积物质。然而,这种趋势不一定是线性的,在很大程度上取决于等离子体源本身。在Mazankova等人的工作中,T衬底对等离子体多氧唑啉薄膜厚度的影响呈钟形曲线,最初从600 μm(20 °C)上升到2140 μm(120 °C),然后回落到650 μm(150 °C)。

更一般地说,提高衬底温度可以赋予额外的表面特性,如前两项研究(2-恶唑啉基聚合物和聚噁唑啉薄膜)所观察到的那样。表面技术,如飞行时间二次离子质谱法和XPS技术表明,增加T底物会促进薄膜内的交联密度,从而显著提高其稳定性。此外,较高的 T底值导致四甲基硅烷膜和萜类化合物衍生的等离子体聚合物的表面氧化较低。在后一种情况下,还可以观察到表面粗糙度的轻微增加和润湿性特性的降低。