低温等离子体,也称为非热等离子体(冷等离子体),代表部分电离的气体状态,其中不到 1% 的气体分子被电离,限制了热量的产生。电子温度远远超过离子温度,而离子温度又超过气体温度,通常高出数十到数百°C。这种气体介质中缺乏热平衡解释了“冷等离子体”的术语,而不是在完全电离的等离子体中遇到的条件,例如在恒星或聚变反应堆中,因此术语“热等离子体”被归于这些条件。

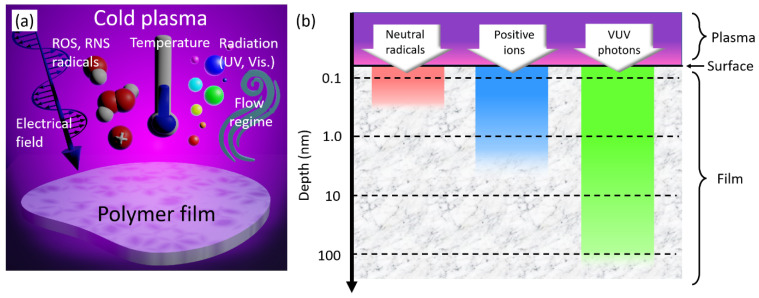

低温等离子体的特征是电、化学、辐射、热和流体机械性能,如图 1a 所示。一般来说,低温等离子体的产生涉及通过在充气室中的两个电极之间施加高压而获得的电场,无论是在大气压还是减压下。可以产生高能电子,然后与气体分子碰撞,产生一系列活性物质,包括离子、自由基、激发分子和紫外光子。如图 1b 所示,真空紫外 (VUV) 辐射在 PET 聚合物中显示出显著的穿透深度,通常达到 100 nm。相比之下,正离子和中性自由基主要存在于最上层的表层内,典型的穿透深度约为 1 nm。这些不同的物种显着促进了聚合物表面的改性或聚合物薄膜在基材上的合成。

(a) 表示经受低温等离子体的聚合物膜的图表,突出了其关键特性。(b) PET 中性自由基、带正电的离子和 VUV 辐射的穿透深度。

有多种方法可以生成低温等离子体,包括直流、射频和微波放电,每种方法都有其优点和缺点,具体取决于应用。

一、 直流辉光等离子体

直流 (DC) 等离子体主要在低压下运行,在几毫托到 Torr 的范围内,以防止辉光到电弧的转变。通过在两个电极之间施加高压来引发放电,通常在数百到数千伏的范围内。在所产生电场的影响下,等离子体中的正离子被加速到负偏置电极(阴极),并能够溅射其表面。根据工艺条件和工艺气体的选择,直流辉光等离子体可以蚀刻聚合物表面(如聚砜膜)或将聚合物涂层沉积到基材上(如六甲基二硅氧烷等离子体聚合)。两种类型的直流辉光等离子体可用于加工聚合物:直流连续放电和直流脉冲放电。

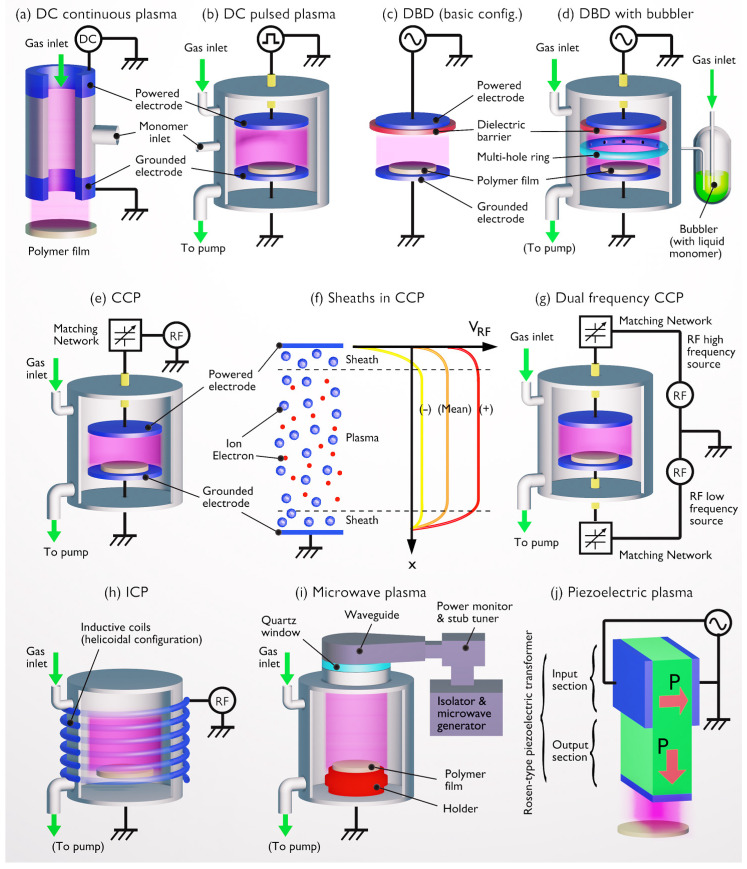

作为直流连续等离子体的一个例子,图 2a显示了一个同轴反应器,该反应器由一个玻璃管组成,玻璃管被两个环形电极包围,一个由 700 V 的直流电压供电,另一个接地。矢量气体和单体蒸汽被注入电极间区域 (<1 cm3),从而提供等离子体-单体混合物的稳定流动。由于离子轰击会导致阴极在此过程中升温,因此可能需要冷却系统来延长运行时间。减少发热的另一种方法是用脉冲直流电压代替连续直流电压,其中频率(通常在100 Hz–13.56 MHz范围内)和占空比在改性/合成的聚合物薄膜中起着关键作用。图 2b表示直流脉冲等离子体器件,其中聚合物薄膜在密闭低压反应器中的接地电极上改性/生长。每个周期性脉冲可分为两个不同的阶段:“脉冲开启”阶段,单体的碎裂和复合驱动聚合,以及“脉冲关闭”阶段,脉冲开启阶段产生的自由基与单体相互作用以触发聚合过程。

(a) 以直流电压供电的低压反应器;(b) 提供直流脉冲电压的低压反应器;(c) 在环境空气中运行的介电屏障装置 (DBD);(d) 在由起泡器以单体蒸汽供应的低压反应器中运行的 DBD;(e) 由射频电压供电的电容耦合等离子体 (CCP) 器件;(f) 离子护套的位置和等离子体区域与最大值 (+)、最小值 (-) 和平均值的射频电压轴向剖面相关联的图表;(g) 双频 CCP;(h) 电感耦合等离子体 (ICP) 器件;(i) 微波等离子体装置;(j) 采用 Rosen 型变压器的压电等离子体器件。

二、 介电阻挡放电

介电阻挡放电(DBD) 为聚合物的处理提供了简化的设计和作。无论它们的具体配置如何,所有DBD基本上都由两个电极(一个通电的电极和一个接地的电极)组成,由至少一个介电栅隔开,如图2c所示。工作需要高电压,通常在千伏范围内,并且电流相对较低。交流电 (AC) 对这一过程至关重要,因为它允许在每个半周期中重复形成和消光等离子体。当电压改变方向时,电场反转,导致放电被淬灭(熄灭),然后重新触发。这种模式会产生一系列非常短暂的微放电,从而产生等离子体,而中间的淬火可防止气体过度加热并过渡到电弧放电。如果 DBD 可以在大气压下处理聚合物(图2c),则也可以将其放置在真空室中(图2d),以便在特定气体环境(如氦、氩和氮气)中以较低压力或在后吹扫大气压下工作。处理气体的选择允许产生各种反应性物质并获得广泛的表面改性。尽管微放电的间歇性会导致血浆不均匀,但仔细的 DBD 设计和作可以有效缓解这个问题。

如图2d所示,通过将DBD与起泡器耦合以储存液体单体,可以实现聚合物薄膜的等离子体沉积。惰性载气(通常是氦气、氩气或氮气)被引入起泡器底部。当气体向上移动时,它与液体单体接触并通过它产生气泡,导致其蒸发并与载气混合。然后,载气和单体蒸气的混合物被输送到 DBD 反应器中,在那里发生等离子体聚合。等离子体中的高能电子可以将单体分子分解,使它们重新组合并最终形成聚合物层。可以通过调整载气的流速和起泡器的温度来控制载气中单体的量(因此,输送到反应器中的单体量)。更高的流速或温度将导致更多的单体被输送,因此,更高的沉积速率,如丙烯酸单体或液态丙烯所证明的那样。

三、 射频(RF)等离子体

射频电容耦合等离子体 (RF-CCP) 通常在低压(从几 mTorr 到 10 Torr)下运行,ISM(工业、科学和医疗)频率为 13.56 MHz。如图 2e 所示,射频电压施加到电极上,从而产生一个振荡电场,将等离子体推向对电极。等离子体表现为电介质,其阻抗会随着功率、压力和气体成分等作条件而变化。当等离子体阻抗与射频发生器的阻抗不匹配时,部分功率会反射到发生器。因此,射频发生器有损坏的风险,同时低效的功率会转移到等离子体中。为了防止这种情况,设计了一个匹配网络来调整阻抗(由射频发生器看到)到等离子体阻抗。该器件通常由用于建立和存储能量的电感器以及用于调整阻抗并在源和负载之间创建匹配的可变电容器组成。一些匹配的网络可能会使用 “Π”、“L” 或 “T” 配置,具体取决于应用程序的需要。

当射频电压施加到等离子体上时,电子在正半周期内向受电电极移动的速度比负半周期中较重的离子移动得更快。这导致电极上带净正电荷。为了平衡系统中的电荷,射频电极上会形成负直流 (DC) 电压或自偏置(图2f)。这种自偏压将等离子体中的正离子吸引到电极上。作为对这个过程的响应,在电极附近形成一个称为“等离子体鞘”的区域。该护套的等离子体密度低于本体等离子体,并且由于其中的电场而用于加速离子流向电极。护套随射频循环振荡、膨胀和收缩,从而调节影响电极的离子能量,从而影响蚀刻或沉积速率。通过选择合适的工艺气体和条件,RF-CCP在从表面改性到薄膜生长等应用中表现出多功能性。

作为一种技术变体,双 RF CCP 工艺旨在独立控制离子能量和等离子体密度。图2g 表示了这一过程,其中:(图2i) 一个电极在高频(13.56 MHz 或 27.12 MHz)下工作,产生低电压和低能量的护套,这有助于控制离子密度,从而控制沉积和表面改性反应;(图2ii) 另一个电极在较低频率(例如 2 MHz)下极化,从而产生高护套电压,从而提供高离子能量,特别有利于物理溅射或蚀刻。独立控制蚀刻和沉积速率的能力使双射频 CCP 成为半导体制造和表面改性应用的高效且多功能的工艺。

射频电感耦合等离子体(RF-ICP)是产生高密度等离子体(通常为1010-10 11 cm−3)的有效方法。它在与 RF-CCP 相似的压力范围和频率下工作,但具有感应线圈,通常是一个位于腔室上方或周围的扁平螺旋,如图 2h 所示。这个承载射频电流的线圈会产生一个振荡磁场,在气体中感应出电场,从而导致其电离。RF-ICP 的主要优点是它能够生成密度通常比 RF-CCP 源高一个数量级的等离子体,使其成为表面改性和薄膜生长中高速蚀刻或沉积工艺的理想选择。

四、 微波等离子体

在微波等离子体中,电磁波通常在 2.45 GHz 或 915 MHz 时产生,这是工业微波源的标准频率。然后,这些波被引导通过隔离器,如图 2i 所示。隔离器确保微波仅沿单个方向流动,从而保护微波发生器免受功率反射造成的潜在损坏。当这些微波在系统内传播时,它们的功率由监视器控制,并且可以在遇到短截线调谐器之前进行调整。该器件匹配微波源和等离子体负载之间的阻抗,以实现功率传输最大化和反射功率最小化。最后,微波由波导(或微波腔)引导到等离子体室中,在那里它们与气体分子相互作用以电离它们并产生等离子体。

微波等离子体通常以无电极配置产生,这一特性可以保护聚合物免受电极材料的潜在污染。根据系统设计和应用,微波等离子体可以在从真空到大气压的很宽的压力范围内工作。在某些配置中,螺线管可以同轴以等离子体室为中心,类似于图2i 中绘制的螺线管。这种螺线管产生一个磁场,将电子驱动到螺旋轨迹中,从而增加它们的路径长度,从而增加电离碰撞的可能性。如果微波频率与磁场中电子回转的固有频率相匹配,则可以获得电子回旋共振 (ECR)。在这种情况下,电子从微波场吸收能量并获得大量能量。然后,这些高能电子群可以更有效地电离气体,从而产生高密度等离子体。基于 ECR 的微波等离子体器件具有优势,因为它们能够在低压下产生高密度等离子体。与其他类型的等离子体源相比,它们可以在更低的压力下运行,这对于高选择性蚀刻或薄膜沉积等工艺有益,在这些工艺中,低压作可实现更好的控制和均匀性。

五、 压电直接放电

压电直接放电 (PDD) 器件代表了在大气压条件下使用气体放电产生冷等离子体的最新发展。PDD 基于罗森型压电变压器 (PT),它由图2j 所示的两个部分组成:输入部分(初级)和输出部分(次级),均由单片压电材料制成,通常是锆钛酸铅。初级和次级由振动幅度最小的节点线隔开。

在运行期间,将替代电压施加到初级部分,通常为 12 或 24 V。为了确保 PT 以最高效率运行,选择该输入电压的频率以与 PT 谐振频率保持一致,范围为数十至数百 kHz。该输入电压由于逆压电效应(引起机械变形的电场)导致 PT 振动。然后,由于直接压电效应(机械变形导致电场),这些振动会在次级截面中产生交变电场。结果,在输出中产生高电压,使环境空气电离,从而形成冷等离子体。

PDDs已经成功地应用于控制HDPE和聚甲基丙烯酸甲酯(PMMA)等聚合物的表面自由能。此外,它们还可以改善骨科植入物的生物相容性,如GUR 1020聚合物。事实上,这些等离子涂层样品的生物相容性提高了 2 到 3 倍,而摩擦学磨损率降低了 60 倍。